マイダス、クラーク・テクニック、ラブ・グルッペン、レイク、タンノイ、ターボサウンド、クールオーディオ、オーラトーン、ブゲラ、TCヘリコン、TCエレクトロニック、ベリンガー──いずれも、プロフェッショナルなレコーディング現場からロック・フェスの巨大ステージ、クラブ/ライヴハウス、アマチュアの練習や宅録までのあらゆるシーンで世界中のミュージシャンたちにそのハイ・クオリティなプロダクツが愛用されている楽器/オーディオ・ブランドであり、現在これらすべてをその傘下に収めているのが、ベリンガーの創業者であるウリ・ベリンガー氏率いるMUSIC Tribe社だ。

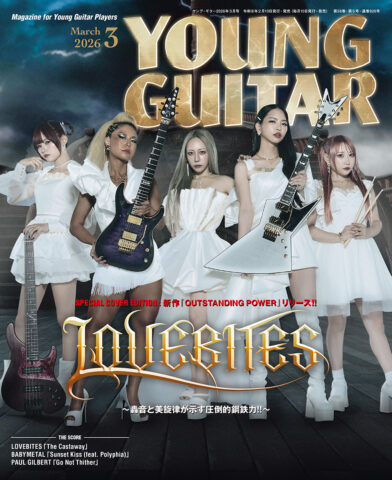

同社のヘッドクォーター及びメイン・ファクトリーが中国広東省の中山市(Zhongshan)に新設され、今春より本格的に稼動開始となった。現地では上記ブランドの中でもヤング・ギター読者にとって特に馴染み深いであろうベリンガーやブゲラのギター関連製品も開発・製造されており、先頃、新たにMUSIC Tribeに加わることになったTCエレクトロニックのエフェクターなどについても、今後は同工場での生産に移行される予定となっている(すでに以下写真のモデルの製造を開始)。

今回、ヤング・ギターではこの新オフィス&工場を訪れる機会に恵まれ、同地でのオペレーションを視察することができたのだが──その広大かつクリーン、先進的かつ合理的な作業環境には驚愕・感心させられると同時に、正直、「うらやましい!」とも思わされた(笑)。

日本からはまず飛行機で香港へ向かい、そこからフェリーに乗り換えて1時間ほどで中山市へ到着。そしてフェリーの発着場から陸路を専用の送迎バスに揺られて30分ほど行くと、広く拓かれた土地に巨大な建造物群が…。綿密な設計と3年の歳月をかけて工事が進められたというその敷地内には、ニュー・オフィス&工場を収めるメイン・ビルの他に、従業員のための住居であるマンションが4棟あり、バスケット&バドミントン・コートを含むレクリエーション施設や食堂、スーパーマーケット、病院まで完備! これらを総称して“MUSIC Tribe City”と呼ばれているのだが、文字通り1つの都市として機能できるほど充実した設備を誇っている。それら敷地内では廃水のリサイクルが行なわれ、施設の電力などは太陽光などの自然エネルギー源、いわゆるグリーン・エネルギーを使用するなど環境に配慮している点も特筆。さらに、敷地内〜周辺、施設内外は万全の警備体制で、安全性もしっかり確保されている。なお、敷地外に住む従業員のためには無料の送迎バスが用意されており、もちろん自家用車での通勤用には整備された駐車場も完備…とまさに至れり尽くせり(?)。その高い環境意識はもちろんのこと、なによりすべてがまずはこのMUSIC Tribe Cityで働く人々を第一優先に考えた“従業員ファースト”の姿勢であることに感銘を受けた。

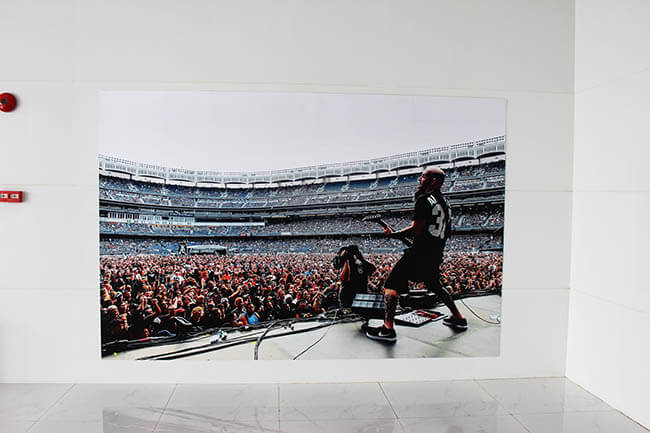

施設内のメイン・オフィスに入ると、側面三方が全面ガラス張りになった開放感のある広々したフロアで従業員たちが各自の役目に従事している。デスクはグループごとにお互いの顔が見えるように円形に配置されており、またフロアの中央や両端にはカラフルなソファが置かれ、いくつかの会議室や給湯室(食事もできる)、警備室なども仕切りはすべてガラス張りになっている。そして、そのそれぞれの場所では各グループが熱心に意見を交換し合ったり、時には大きな笑い声を上げたりしながら、実に伸び伸びと働いている姿が印象的だった。

こうした職場環境から優れたデザインや画期的な機能を持つ様々な楽器のアイデアがどんどんと生まれてくるのは、もはや必然と言えるのではないだろうか。

オフィスを見た後は──ベリンガー氏を交えての和気あいあいとしたランチを挟んで──いよいよ工場へ。メイン・ビルの3F〜5Fが製造セクションとなっており、ここで冒頭に記したブランドの多くの製品が生産されている。まず特筆すべきは、最新機器の導入を含め生産管理・製造現場の先進化・効率化が図られた“スマート・ファクトリー”と呼ばれる設備だ。場内の生産行程は随時コンピュータ・ネットワークによって把握・管理され、最適な操業が可能になっており、それが製品の品質向上やコスト・ダウンにもつながっているという。

工場内に入って印象的だったのは、とてもクリーンなこと。「楽器の工場」と聞くと、従業員が作業をしている床などには木屑や金属片、プラスティックのバリなどが散乱しているイメージを抱く人も少なくないだろうが、もちろん作業中に不要な物が出ることはあるものの、製造ライン周辺にゴミなどがそのまま放置されていることは皆無で、精密機器を扱う工場としては当然と言えば当然だが、隅々まで整理整頓や掃除が行き届いた場内は(最近操業を開始したばかりの新しい工場であることを差し引いても)清潔感すら漂う実にクリーンな環境だった。当然、製造中の製品に不要物が混入して不良品ができてしまう…などということも確率的には圧倒的に低くなる。

また、各製造ラインが非常に広く、各従業員の作業スペースが余裕を持って確保されていることも注目すべき点。これによってスムーズな作業が可能となり、より精度の高い製造を実現することができるわけだ。さらに、従業員の安全面から見ても非常に有効であり、こうしたところにも同社の“従業員ファースト”の姿勢が見て取れる。

精度の高い製品という点では、各製造ラインに設けられた確認作業の徹底振りにも触れておきたい。テスターやコンピュータを使っての測定から、行程の最後に設けられたQC(クオリティ・コントロール)セクションでは経験を積んだベテラン従業員による目視・触診を含む最終チェックが行なわれ、厳格な基準をクリアした製品のみが梱包されて出荷されるのだ。なお、梱包された製品は出荷されるまで広大なストレージに保管されるわけだが、ここでも製品の品質を落とさぬよう温度や湿度が徹底的に管理されている。

さらにMUSIC Tribe社のストロング・ポイントとしては、真空管や半導体チップといったパーツ類もその多くを自社にて生産していることが挙げられる。これによって細部パーツの品質管理を可能にし、製品全体のクオリティをさらに向上させることに成功しているのだ。

こうしてパーツ類を自社生産することでコスト・ダウンを図り、その浮いたコスト分は製品価格を低く設定することで、エンド・ユーザーに還元しているのだ。

「私は15〜16歳になった頃、シンセサイザーが欲しいと思うようになりました。楽器店に行き、美しい楽器の数々を目にしましたが、私はそれを買うお金を持っていませんでした。そこで父に“シンセサイザーを買いたいから、お金をくれない?”と頼んだのです。父は何と言ったと思いますか? “お前、気でも狂ったのか?”とね(笑)。私は時間さえあれば楽器店に行き続けました。その店のオーナーが私が何も買わないと気づき、私を店から追い出すまでは(笑)。とても悔しかったことを覚えていますが、そこで私は解決策を思いつきました。自分で自分のシンセサイザーを作るということです。16歳の時でした。その後も私はデジタル・リヴァーブを作ったり、いくつもの楽器を自作しました。やはりお金がなかったので、欲しい楽器は自分で作るしかなかったのです。

その後ドイツに留学し、サウンド・エンジニアの勉強をすることになりましたが、ここでも同じ状況が待ち受けていました。大学には備品のマイクが2本しかないのに、生徒は200人以上もいます。生徒が練習を行なうための機材が不足していたのです。練習できないのにサウンド・エンジニアになることができるだろうか?と、私は思いました。そこでどうしたと思いますか? 自分で機材を作ることにしたのです。すると、面白いことが起きました。ある時友人たちが私の家を訪れたのですが、“ウリ、君が自分の機材を作るなら、僕にも作ってくれないか?”と言うのです。その時私が抱えていた問題は、友人たちが抱えていた問題でもありました。他にもたくさんの人たちが、同じことで悩んでいたのです。今でもはっきりと覚えているのは、でき上がった機材を友人たちに渡した時、彼らがどれほど大きな笑顔を浮かべていたかということです。私は儲けたいわけではなかったので、原価程度のお金をもらっただけでした。今振り返ると、私が人々に喜んでもらうために楽器を作ろうと思い立ったのは、あの時でした。

私は、楽器が買えないという理由で若いミュージシャンが音楽を続けることをあきらめたりしてほしくないのです。お金のないミュージシャンであっても、夢を叶えられるようにしたいのです」(ベリンガー氏談)

そんなウリ・ベリンガー氏の想いや理念が反映されたこのMUSIC Tribe中国ニュー・オフィス/工場は、世界でも類を見ないまさにユニークかつ先鋭的なもので、いまだ決して少なくない人たちが“中国産”に対して抱いているネガティヴなイメージは、こと同工場に関しては一切当てはまらないと断言しておきたい。

今後も、このMUSIC Tribe中国工場からは高機能で高品質な楽器/オーディオ機器の数々が日本を含む世界中のミュージシャンに届けられることだろう…!