大阪のギター・リペア専門店ハイエンドミュージックが2017年より事業展開している独自のブランド“Infinite(インフィニット)”。2018年には同年に開催された楽器フェアにて、日本製ギター&ベースの広報&普及活動を行なう団体GAKKI ENGINE OF NIPPON主催のイベント“GEN GUITAR AWARD”に出展、数々の国産ギターが並ぶ中、その独自の工法を用いて製作された“Infinite”ギターは多く注目を集めていた。現在はその取り扱い楽器店も全国各地に広がり、プロ/アマを問わず愛用するギタリストも急増、さらに今後は海外進出も予定されているという、まさに勢いに乗る気鋭のブランドだ。

今回、ヤング・ギターは大阪市内にあるハイエンドミュージックを訪ね、同社の代表取締役であり自らもリペア/製造を手がける八田 聡(はった さとし)氏の案内により、“Infinite”ギターの製造工程を取材させてもらった。そこでは、まったく新しい独自のジョイント方法“小菊(こぎく)ロジック”やコンピューター制御のCNC(NC)ルーター(工作機械)を積極的に導入し、大阪から全国へ、そして世界へと広がる、文字通り“無限”の可能性を秘めたギターが作られていた…!!

大阪の商店街にある新興ギター・ブランド

“Infinite”を展開するハイエンドミュージックは、阪神なんば線の千鳥橋駅から徒歩3分──昔ながらのアーケード商店街から伸びる横道に入ってすぐのところに、事務所兼工房と試奏スペース兼木材・パーツのストック・ルームをそれぞれ構えている。ここで我々を迎えてくれたのが、同社の代表取締役で自らもリペア/製造に携わる八田 聡さん。

まず八田さんが見せてくれたのが、同社が所蔵・管理している木材で、これらが加工されて “Infinite”ギターのボディーやネック、指板として使用される。

![]()

八田氏「いま弊社のギターに使われている主な木材というと、ボディー材はアルダー、ネック材はメイプルもしくはマホガニーで、指板はローズウッドというのが標準的なものです、それらに加えてセミ・オーダーのオプション(※1)として、ボディー材にスワンプ・アッシュやマホガニー、ネックや指板にローステッド・メイプルなどを選んでいただくことも可能です。また指板に関しては、同じローズ系でもマダガスカル・ローズであったり、ホンジュラス・ローズ、ブラジリアン・ローズなどにも対応しています」

(※1)オーダーの内容によっては追加料金がかかることがあります。

ストック・ルームから数メートル離れた別の建物にリペアや先の木材を加工してギター製造を行なう工房が設けられており、普段は八田さんもここで作業している。なお、2階は事務所としてオーダーの受付や商品開発者によるCAD/CAMを使ったNCデータ(NCルーターを制御するためのデータ)のプログラミングなどが行なわれている。

パーテーションで仕切られた1階の奥がまさに“Infinite”ギター製造の基地であり、ここには数種の工作機械が設置されている。中でもコンピューター制御のCNCルーターは“Infinite”ギターを製造するにあたってはまさに“要”とも言えるものであり、“Infinite”最大の特徴とも言える“小菊ロジック”はこのCNCルーターがあってこそ実現可能な工法とも言えるのだ。

独自のジョイント方法“小菊ロジック”

そもそも、“小菊ロジック”とは…?

![]()

八田氏「弊社独自のボディーとネックのジョイント方法を“小菊ロジック”と呼んでいるんですけど、ボディーとネックにそれぞれ“ほぞ”と“みぞ(ほぞ穴)”──いわゆる凸と凹ですね──を作って、それを組み合わせればズレないのではないか…と思いつきまして。じゃあそれをどうやって作ろう…というところから始まり、手作業では無理だから…とCNCルーターを導入することにしたんです。そもそもは、“自分たちのギターを製造する”という考えから出てきたものではなく、リペアなどを通じて感じていたジョイント部の問題を単に解決したいと思って出てきたアイデアなんですね。「どうしたらネックのセンターずれが起きないようにできるか」「“ほぞ”と“みぞ”を組み合わせたらどうか」「それならNCが必要だよね」という感じで始まり、最初の1年間ぐらいはその“ほぞ”と“みぞ”をどうするかっていうことの試行錯誤だけで、プログラムを作ってはNCで削って…の繰り返しでしたね」

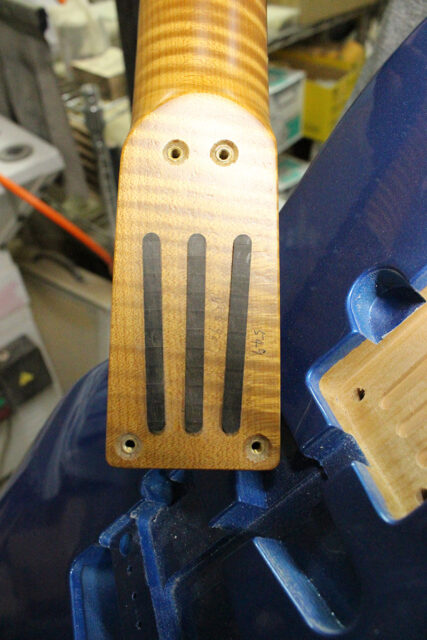

そしてその試行錯誤の上に完成したのが、3本の“ほぞ”と“みぞ”を組み合わせてジョイントする“小菊ロジック”だ。

![]()

八田氏「僕が当初思い浮かべていたのは3本の“ほぞ”が真っ直ぐ平行に並んでいるもので、いくつか試作を重ねていたんですけど、なかなか上手くいかなくて。で、その時に参考までに建築関係の本や木工の本などを読んでみたんですけど、そしたらそこに宮大工(神社仏閣の建築や補修に携わる大工)の工法で“小菊”という同じようなアイデアがあったんですよ。“小菊ロジック”という名称は、そこから拝借しました。ちなみに、“ほぞ”が3本だと“小菊”、5本だと“大菊”と言うそうです。

3本の“ほぞ”が全部真っ直ぐで平行だと、どうしても多少のたわみが出てしまって、それがネックのセンターずれに繋がってしまうんですね。そこで3本の“ほぞ”をハの字と真っ直ぐにしてみたら、結果的に左右のぶれがなくなって、最終的にそれを採用したというわけです」

この“小菊ロジック”はいわば“エクストラ・ディープ・ジョイント”とでも呼ぶべき形でボディーとネックが接着されている点もユニークだ。

![]()

八田氏「ネック・エンドがフロント・ピックアップをまたいだ位置でボルト留めされています。ギターの裏側を見るとボルトの位置が通常のギターとはだいぶ違いますから、“このネジは一体何に効いてるの?”なんて思われるかもしれませんね(笑)。ネックの面積が広くなると必然的にボディーとの接着面も広くなり、そうすることで強度が生まれ、さらにサウンドにも良い影響を与えています」

“小菊ロジック”による恩恵は剛性と音質の向上みならず、プレイアビリティにも大きく関わっている。

![]()

八田氏「ネックを深く差し込むことで(ジョイント・ヒール部分で)大きくベベルを取れるので、ハイ・ポジションがとても押さえやすくなっています。本来、これだけ大胆にボディーをカットしてしまうと強度や音の伝達の面で問題が出てしまいますが、先ほどお話したように、“小菊ロジック”によってジョイント部分の面積を広く取ることでそれを解消しています」

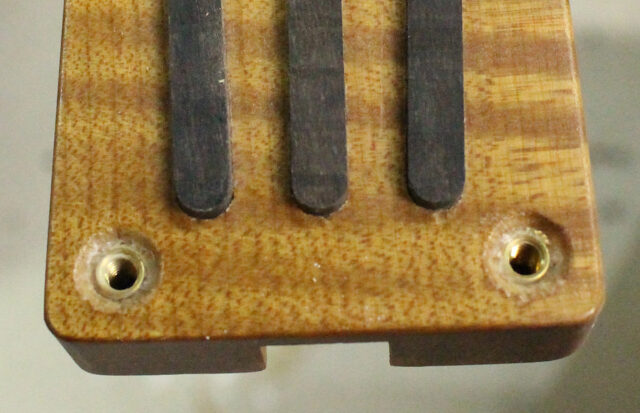

また、一般的なボルト・オン・ジョイントのギターではボディーにネックを固定する際、金属製のプレートやワッシャーなどを介して木ネジで留められる場合が多いが、“Infinite”ではエンザート(インサートナット)をネックに埋め込み、ボルトを用いて4点留めされている。

![]()

八田氏「弊社でも当初は普通に木ネジで留めていたんですけど、強度面などを考えた時に、試しにエンザートを使ってみようと。素材もクロモリ(クロムモリブデン鋼)製などいくつか試してみたのですが、結果的に現在採用しているブラス製のものを選びました。それにステンレス製のボルトを挿して留めるというやり方なんですけど、この組み合わせだとネジ山への食いつきがとても良くて、緩みが出にくいんです。さらに、サウンドの部分においても僕たちが思い描いていたものに近い音を出すことができました」

“Infinite”ならではの独自工法・独自仕様

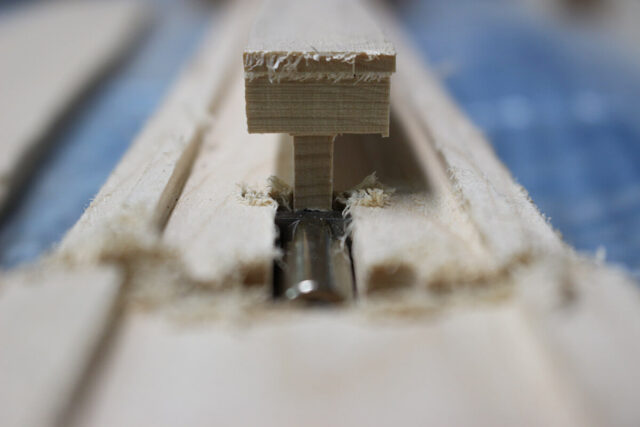

まさに既存のギター製作とは異なるユニークかつ合理的な手法がいくつも採り入れられた“Infinite”だが、その斬新なイノヴェーションは“小菊ロジック”のみにとどまらず、ネックと指板の接着にも同社独自の新しい工法が用いられている。

![]()

八田氏「これもやはり“ほぞ”と“みぞ”を組み合わせた工法なんですけど、ネック側にはナットの辺りからネック・エンド辺りまでレール状に2本の凸部が設けられており、指板側には2本の“みぞ”が掘られていて、それらを噛み合わせる形で接着しています。こうすることで接着面積が増えますし、ネックの剛性が上がって、もちろんサウンドにも影響があります。これも弊社独自の工法だと思いますがまだ名称がなく、ひとまず今は“指板とネックの独自接着”と呼んでいます(笑)。“小菊ロジック”と共に、国内、海外を含めて特許出願中です」

ネックは、大まかにヘッドとネックの形に切り出された角材をCNCルーターにかけて、まず指板と組み合わせる“ほぞ”やトラスロッドを仕込む“みぞ”を(ロッドが若干湾曲するように深さを変えて)削り出す。ロッドを仕込んだら埋め木の蓋でふさぎ、余計な部分を削り落とした後にさらに指板を貼り付けて、その状態からCNCルーターでシェイプを形成していく。なお、埋め木の蓋もロッドとの接着面をCNCルーターで削り、ぴったり隙間なく接着されるようロッドの形状に合わせて丸く加工するという芸の細かさ!

![]()

八田氏「トラスロッドを仕込む“みぞ”というのはギターにおいて非常に重要なところなわけですけども、こうしたところもすべてCNCルーターで形成しています。ロッドを仕込んでからの蓋もルーターで作成していまして、そうすることでロッドとネックの密着度が高まり、隙間なく仕込まれたロッドは効きも良く、また強度にも優れています」

一般的にはネックや指板はそれぞれシェイプやRを形成した後に接着されることが多いが、それらを形成する前の粗加工の段階で接着し、“1本”の状態になったところからネック・シェイプや指板Rを形成していくという“Infinite”ならではの工程も実に独創的だ。この工程に、フレットやナットの溝切り、指板両端のエッジ処理(さらにポジション・インレイの穴空けなど)が続く。

![]()

八田氏「指板に関しては、弊社のギターはいわゆるコンパウンド・ラジアスで、10〜14RをCNCルーターによって形成しています。フレット溝もプログラミングされたCNCルーターで切り込まれているので、寸分の狂いもない正確な間隔を確保しています。そして指板サイドは両端を丸く形成する“ラウンド・エッジ”加工で、この部分もやはりCNCルーターによって形成しています。CNCルーターである程度加工しておき、フレットを打って塗装が終わった段階で、今度は手作業で最終的な形成をしていくという流れですね。こうすることによってネックを握った時に実際の幅よりも少し細く感じるようになっていると思います。やはりネック幅は広い方がレンジの広い鳴り方をしてくれるので、弊社のギターはナット幅42.5mmを基準としているんですが、実際にネックを握っていただくと、ちょっと細く感じるのではないかと思います。フレットに関しては、すべてジェスカーのステンレス製を標準で採用しており、フレットの両端も丸く滑らかな“ラウンド・スムース・エッジ”に仕上げています」

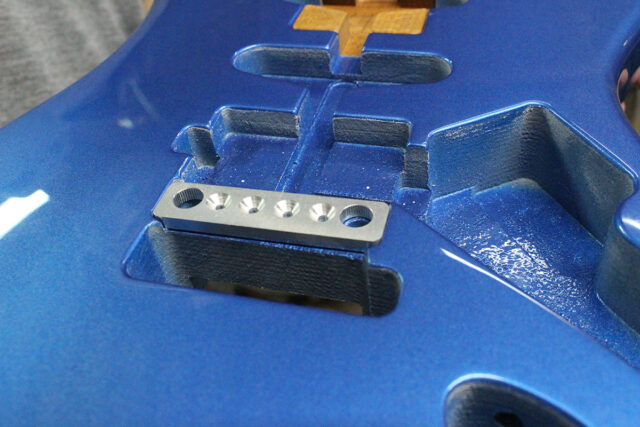

この他にも“Infinite”ならではの特徴として、ヘッドのペグが一段落とし込まれた形で取り付けられていたり、ブリッジの下にアルミ製のプレートが埋め込まれていたりという点が挙げられる。

![]()

八田氏「ペグ・ポストの高さが少し低くなるように取り付け穴を一段落とし込んでいます。弊社のギターはアングルのついていないヘッドなのですが、こうすることで弦をポストに巻いた時にナットに対する弦の角度が深くなり、ヘッドにアングルはついていないけれども、それに近い適正なテンション感が得られるというわけです」

![]()

八田氏「ブリッジ下の金属パーツは、いわゆる“スタッド倒れ”(ブリッジを支持しているスタッド周辺の木部にヒビや破損が出ることでスタッドが動いてしまう不具合)を防ぐためというのが主な目的ですが、サウンド面でもレゾナンスへの影響があります」

![]()

八田氏「弊社のギターは原則としてニトロセルロース・ラッカーを塗装に用いています。音に対する影響というよりも、見た目に対する影響を鑑みて…というのが正直なところで、ギターって使えば使うほど、どうしても傷がついてしまいますよね。それがポリエステルの塗装だったりすると、どうしてもベコっとへこんでしまったり、塗装自体がポロッと剥がれてしまったりして傷が凄く目立ってしまうというか…。でも、ラッカー塗装の場合は傷も“味”になるんですよね。弊社では“セミ・オープン・ポア仕上げ”という非常に薄い塗装処理を施しておりまして、木材元来の質感を感じていただけるようになっております」

![]()

八田氏「“Infinite”には、基本的にベアナックル製のピックアップを載せています。いろいろなメーカーのピックアップを試してきた中で、入手がしやすく供給が安定していることも採用した要因のひとつですが、一番はシンプルにサウンドが僕の好みということで…(笑)」

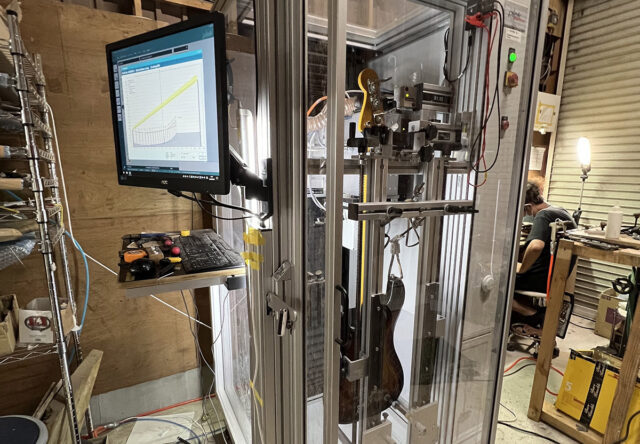

コンピューター制御による機械の導入

ここまで“Infinite”ギターの特徴を見てきて、同社ではCNCルーターの使用率が非常に高いことが分かったのではないだろうか。実のところ、このCNCルーターの活用こそが“Infinite”ギターを“ワン・アンド・オンリー”たらしめていると言っても決して過言ではない。

![]()

八田氏「弊社はCNCルーターをネック用とボディー用の2台導入しておりまして、ギターの完成度でいうと90%くらいまでCNCルーターを使って形成しています。プログラムされたルーターによる加工後に、人間の手作業でさらに大きく形を変えるような部分はありません。それは、まず個体差をなくしたいというのが一番の理由です。もちろん、技術者の育成というのは大事なことなんですけど、そこだけに頼ってしまうと欠員が出たり、またその人の体調によって出来上がってくるものに微妙な個体差が出てしまうこともあると思うので、そういうことを避ける意味で機械を導入して、それでほぼほぼ完成形と言えるところまで形成しています。その上で、あとは人間の手による作業でそれをより綺麗にするという工程を採っています。

もちろん、“小菊ロジック”や“指板とネックの独自接着”のような精度を要求される加工にもCNCルーターは有効ですし、ロッド溝のように非常にデリケートでギターにとってすごく重要な部分にも、CNCルーターを使うことでより精度の高い加工を実現できていると思います」

さらにハイエンドミュージックでは、ギターやベースをスキャンすることでその状態を数値化し、適切な調整を施して最適化してくれるコンピューター制御のセッティング・マシーン:Plek(プレック)を導入している。

![]()

八田氏「Plekに関しては前々から興味があったのですが、コスト面でなかなか難しいところがあって導入には至らず…。ただ、しばらく前にここまで十何年近くリペアやギター製造に従事してきて、僕自身のギターに対する設計思想というものを改めて考える機会があった時に、一度Plekの現物を見て、それがいかほどのものかというのを確かめたいなと思い、Plekに詳しい知り合いに連絡をして現物を見せていただき、なおかつ弊社のギターを目の前で調整してもらったんですね。そこでPlekが提案してくれたネックのリリーフ(反り)具合や各種セッティングというのが、僕が思い描いているものとまったくズレもなく一致したんですよ。現在、弊社のすべてのギターは僕が最終セットアップをしているんですけど、Plekが同じ答えを出してくれたということで、もう僕じゃなくてもPlekやPlekが導き出した数値を元に他のスタッフが同じ調整ができる…ということで新たに導入を決めました」

“Modernize”シリーズと“Trad”シリーズ

以下、現在“Infinite”にラインナップしているギターを八田さんに紹介していただいた。

![]()

八田氏「まず、“Infinite”のフラッグシップ・モデルと言えるのが、“Modernize(モダナイズ)”シリーズです。“Modernize”は大きく2つに分けられまして、“Bendtop(ベンドトップ)”と“STD(スタンダード)”というモデルがあります。ボディーにトップ材を用いることなく、単板もしくは2ピースの木材を使って作っているのが“STD”で、これにフレイム・メイプルであったりキルト・メイプルであったりといったトップ材を貼ったものが“Bendtop”になります。この“Bendtop”ではオプションで、ボディー・バックを部分的にくり抜くチェンバー加工、または全体をくり抜くホロウ加工を選んでいただくことも可能です」

![]()

八田氏「もうひとつの“Trad(トラッド)”シリーズは、大きく分けてTタイプ、STタイプ、JMタイプの3つがあります。いずれのタイプもネック・スケールが628mmといういわゆるミディアム・スケールになっておりまして、通常のロング・スケール(648mm)よりも短くなっています。これは“Modernize”シリーズも同じで、そうすることでしっかりと手に馴染むテンション感を実現しています。ボディーも若干小ぶりになっておりまして、通常の94%ぐらいにダウンサイズしています。これは僕自身もそうなのですが、特に体が大きいわけでもなく、日本人の平均的な体格の人が持った時にしっくりくるボディー・サイズ、スケール値というのを考慮して、さらにミディアム・サイズのギターを使っている方が持ち替えた時にも違和感を少なくしようというところに重きを置いています」

![]()

八田氏「ロング・スケールで通常のボディー・サイズになっているものが“Trad Full Size”(トラッド・フル・サイズ)で、こちらのピックアップはベアナックルのフラッグシップ・モデルの中から木材などとの相性を鑑みてベストなものを搭載しています」

これらに加えて、今後は新たなシリーズ展開なども予定されているようだが…。

![]()

八田氏「まずは現行の3つのシリーズをさらに発展させつつ、まだ詳しくはお話できないのですが…まったく新しいシリーズのアイデアも実はあります(笑)。ぜひ楽しみにしていてください!」

どんなニュー・モデルが登場するのか期待していよう。なお、9月10日発売のヤング・ギター10月号には“Trad ST”の製品レビューを掲載。さらにその試奏動画も当サイトおよびYouTubeのヤング・ギター公式チャンネルにて公開予定なので、本記事で“Infinite”ギターに興味を持った方は、ぜひチェックしていただきたい。

“安くてイイもの”を…!

最後に、八田さんに“Infinite”やハイエンドミュージックの事業展開、その理念などについて聞いてみた。

──大阪という立地に対するこだわりを教えてください。

![]()

八田氏「まずは、シンプルに僕の出身地ということですね(笑)。まぁ商圏という点では東京の方が圧倒的に有利なんでしょうけど、何というか…大阪ならではの厳しさと言ったらいいですかね。リペアにおいても製造においても、やっぱり“安くてイイものでけへんの?”っていうお客さんからのご要望というのがあって、そういう状況に自分たちを置くことで、もの作りにお金をかけずにアイデアでカヴァーしていこうという創意工夫が生まれてくるのかなとは思いますね」

──“安くてイイもの”というのも、“Infinite”の重要な要素のひとつなわけですね。

![]()

八田氏「その通りです。昨今はウッド・ショックだったり、インフレだったりと色々な影響もあって材料費を含むコスト面というのはどうしても膨らみがちですし、また高価な木材を使ってすごく時間をかけて高級なギターを作るということも可能ではあります。ただ、僕はギターというのはあくまでも道具、ツールだと思っているんですね。そう考えた時に、やっぱり日常の中で“使うギター”というものに対しての価格というのは、手が出しやすいものであるのが絶対だと思っています。ですから削れるところは削って、その分、価格を抑えようと。だからと言って、安かろう悪かろうでは意味がないので、そこはイノヴェーションやアイデア、創意工夫でカヴァーしていこうというのが、弊社の理念ですね。価格は下げてもクオリティは絶対に下げないということは常に意識しているところで、機械を導入して効率化を図りつつも、逆にちょっと時間をかけ過ぎという部分もあるんですよ。例えば先ほどお話したネック・サイドのラウンド・エッジ加工は、最後の人の手による仕上げなんかはすごく時間がかかるんです。“そこをやらへんようにして、もっと安くならへんの?”なんて言われたこともあるんですけど(笑)、“いやいや、演奏性に大きく関わってくるところなので、そこは絶対に譲れません!”と」

──大阪ならではの商売人気質と、品質にこだわる職人気質が見事に両立しているわけですね。

![]()

八田氏「そう言っていただけると嬉しいですね(笑)」

──今後はさらに、海外展開も予定されているとか…?

![]()

八田氏「はい。実はもうすでに動き始めておりまして、まずは海外への販路作りに取り組んでいるところです。その中で、今年(2022年)はNAMMショウへの出展を検討していたのですが、ちょっとタイミングが合わず…で見送ったんですけれども、2023年はNAMM、そこからの海外販路拡大に力を入れていきたいと思っています」

──ハイエンドミュージックでは“Infinite”のギター製造と並行して、引き続きリペア事業にも力を入れていくそうですね。

![]()

八田氏「リペアに関しては当初“早い、安い、うまい”なんてどこかの牛丼チェーンみたいなことを謳っていたんですけど、最近は製造の方が忙しくなってきてしまって、リペアを待つお客様にはご迷惑をおかけしてしまって大変申し訳なく思っております。ただ今回新たにPlekを導入したことで、これまで時間を大きくロスしていた部分をカヴァーできるんじゃないかと思っています。再びスピード納品を実践して、そこでまず“早い”の部分が挽回できるのではないかと。“安い”に関しては、これも製造と同じで、やっぱりまだまだコストを抑えられるところはあると思いますし、機械などを使って作業を効率化・合理化することでお客様によりリーズナブルにサービスを提供できるのではないかと思っています。そして“うまい”に関しては、僕を含むリペアマンがこれまで培ってきた経験と知識、技術を活かした丁寧かつスピーディーな作業、それとPlekによる精密な診断と調整によって、お客様によりご満足いただけるものをご提供できるのではないかと思っています。

弊社は元々リペア業からスタートして、そこから“Infinite”のギターに繋がるアイデアが生まれてきたという、いわば僕らのルーツみたいなもので、やっぱりリペアをしているからこそ気づく点というのがあるんですね。そしてそれを製造にうまく反映させて…という良い相互作用が生まれてくるので、もちろんこれからもリペア業には力を入れていきたと考えています」

High-end μsic ギターリペア・修理専門店 大阪の株式会社ハイエンドミュージック

──最後に、改めて“Infinite”のアピールをお願いいたします。

![]()

八田氏「弊社のギターはオリジナルのフラッグシップ・モデルである“Modernize”シリーズと、トラディショナルなルックスの“Trad”シリーズがありますが、まずはぜひ触ってみてください。ネックを持った時のフィーリング、ボディーのフィット感、弦の鳴り、アンプから出てくるサウンド…明らかに他のギターとは違うもので、必ずや驚いていただけると自負しております。ぜひ一度、“Infinite”のギターを体感していただけたらと思います」

動画コンテンツ

インフォメーション

Infinite 取扱店舗一覧

SHOP LIST | 【公式】大阪発のオリジナルギターメーカー|Infinite(インフィニット)

Infinite試奏用ギター取扱店舗一覧

TRIAL SHOP LIST | 【公式】大阪発のオリジナルギターメーカー|Infinite(インフィニット)

Infiniteオフィシャルサイト

【公式】大阪発のオリジナルギターメーカー|Infinite(インフィニット)

正規代理店 株式会社ティ・エム・シィ

Infinite エレキギター オーダー受付|オンラインストア

令和2年度第三次補正 事業再構築補助金により作成